面料预缩出现鱼鳞斑、经向折皱、轧皱、纬斜、缩率不足、门幅窄…怎么办?

供应灯芯绒面料烧毛坯,承接灯芯绒染色成品订单!微信:13801503159

预缩整理目的

织物预缩整理的目的是使织物在经纬向预先进行一定量的收缩,藉以降低最终成品的缩水率,满足服装加工的质量要求。

织物在染整过程中经向受到张力,经向的屈曲波高减小,因而会出现伸长现象。亲水性纤维织物浸水湿透时,纤维发生溶胀,经、纬纱的直径增加,从而使经纱屈曲波高增大,织物长度缩短,形成缩水。长度缩短与原来长度的百分比称为缩水率。

用物理方法减少织物浸水后的收缩以降低缩水的整理过程,又称机械预缩整理。

机械预缩是把织物先经喷蒸汽或喷雾给湿,再施以经向机械挤压,使屈曲波高增大,然后经松式干燥。预缩后的棉布缩水率可以降低到1%以下,并由于纤维、纱线之间的相互挤压和搓动,织物手感的柔软性也会得到改善。

毛织物可采用松弛预缩处理,织物经温水浸轧或喷蒸汽后,在松弛状态下缓缓烘干,使织物经、纬向都发生收缩。

机械预缩处理

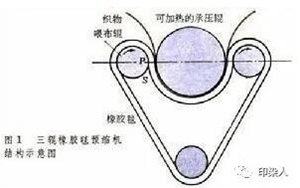

机械预缩处理利用可压缩的橡胶毯携载织物进行预缩。

当橡胶毯受力而卷曲时,外弧伸长而内弧收缩,如果将其再反向弯曲,则原来伸长的一面变为收缩,而收缩的一面则伸长。

预缩处理时,含有一定湿度的织物紧贴橡胶毯运行,经由压缩区,从橡胶毯的外弧转向内弧,即从拉伸部分转入收缩部分,由于织物被橡胶毯与承压滚筒夹持而不允许滑动,随着该橡胶毯的复原收缩而被压缩,从而发生一定的收缩。

通常,织物在人机前经适当给湿(10%一15%)和加热处理,使纤维变得比较柔软和具有较大的可塑性,也有在给湿前(烧毛整理后)先经轻浆渗透或泡沫上浆、烘筒干燥处理,以加强预缩控制和提高预缩效果。

织物经由橡胶毯预缩时,先预烘去除部分水分,出机后再经无张力的毛毯烘燥机进行烘干和烫平,消除压缩时因收缩过多而产生的皱纹,以获得丰满的手感和柔和的光泽。

操作要点

预缩处理时一定要保持三个稳定,即预缩机车速保持稳定,进入橡胶毯单元的织物回潮率保持稳定,以及橡胶毯单元中承压烘筒的蒸汽压力保持稳定。

加工过程中,必须在织物上做缩水率监测标记,检查、核对织物预缩率,发现问题要及时进行调整,确保缩率稳定。

在预缩设备操作过程中,必须加强人员操作管理和设备管理,以防止疵病产生,同时还要掌握疵病的解决方法以减少疵病率。

问题及解决办法

预缩整理易出现的问题:鱼鳞斑、经向折皱、轧皱、纬斜、落布湿、缩率不足、门幅窄等。

1.鱼鳞斑

由橡胶毯部分老化及织物预缩不匀造成,对已出疵病老化的橡胶或呢毯进行研磨或调换。

2.经向折皱

由于预缩前的织物已经向皱纹或织物进预缩机时经向张力过大造成。在前工序加工中注意防止经向折皱的产生,即预缩时可放松绷布架,减少经向张力,以解决经向折皱问题。

3.轧皱

进布张力太小,布面过松,给布辊左右压力不等,坯布边口太松或两边边口松紧不匀等均可造成轧皱。可调节绷布架增加进布张力,调节进布轧辊保持两边压力均匀一致。

4.纬斜

造成原因有进布位置不正、导布辊不平整、给布辊两边压力不均等。加工时应摆正进布位置,保证导布辊平直,并调节压力,使给布辊两端压力均匀一致。

5.落布湿

由于织物在加工过程中给湿过度造成。故在预缩过程中,要控制好喷雾量及运行车速,可降低车速,以使落布被充分烘干。

6.缩率不足

预缩效果不好,尺寸稳定性差。这是由于承压辊位置太高、承压辊温度太低、给布辊压力不够、进出布张力太大等原因造成的。可适当降低承压辊位置,控制喷雾给湿,提高承压辊汽压,加大给布辊压力,减少进出布张力。

7.门幅窄

由于前工序加工造成预缩前门幅不足,或是预缩时进布张力过大,导致织物经预缩后门幅变窄。在前面各加工工序中要严格按工艺操作,保证来布幅宽符合要求;同时在预缩加工过程中,要注意适当减小进布张力。

关键字:面料,预缩,鱼鳞斑,经向折皱,轧皱,纬斜,缩率不足,门幅窄

上一篇: 针织布的价格计算公式及其应用

下一篇: 纺织行业遭遇“大撤退”,纺织外贸企业创新自救!

我司最新供求报价信息 我司最新供求报价信息 |

灯芯绒产品展示中心 灯芯绒产品展示中心 |

盛鹏灯芯绒供求信息 盛鹏灯芯绒供求信息 |

灯芯绒产品目录 灯芯绒产品目录 |

灯芯绒面料产品中心 灯芯绒面料产品中心 |

灯芯绒面料的报价说明 灯芯绒面料的报价说明 |

盛鹏灯芯绒面料供应 盛鹏灯芯绒面料供应 |

灯芯绒面料价格 灯芯绒面料价格 |

盛鹏纺织灯芯绒面料报价说明 盛鹏纺织灯芯绒面料报价说明 |

盛鹏纺织灯芯绒面料付款说明 盛鹏纺织灯芯绒面料付款说明 |

盛鹏纺织灯芯绒面料订单货期说明 盛鹏纺织灯芯绒面料订单货期说明 |

盛鹏纺织灯芯绒面料采样打样说明 盛鹏纺织灯芯绒面料采样打样说明 |