色织面料生产中的染纱工艺流程

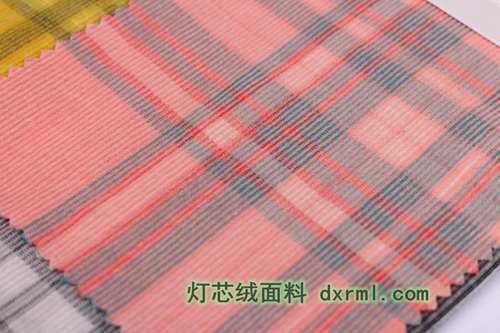

供应灯芯绒面料烧毛坯,承接灯芯绒染色成品订单!微信:13801503159

经轴染色是色织物经纱染色先进技术,可缩短生产流程,利用小浴比染色可减少染化料助剂的使用,减少水的应用,使染色污水可大幅减少,可减少布面的条花,提高布面质量,适应小批量,多品种快交货的市场需求,本文从轴染的生产流程,常用的经轴种类及适用品种对象,松式整经的生产要求,染色生产的要求,浆纱生产的要求等几个方面进行了生产总结与探讨。

关键词:松式整经;轴染;浆纱; 棉纱经轴染色技术是高档色织面料(服装)生产过程中重要的一道纱线染色工序。

色织布的基本概念

色织布是什么布?色织布有哪些?

色织面料

近年来,随着高温筒子纱染色机的推广应用,国内外棉色织布生产企业,均在研究该技术,由于各个工厂装备的筒子染纱机品牌、性能参数不一,所以,各个工厂开发研究的经轴染色工艺均有其独特性,不能直接使用别的工厂已开发成熟的技术,只有自己掌握了适合本厂装备的经轴染色技术,才能成为本企业的核心竞争力,经轴染纱技术代表色织行业的发展方向。好的染纱厂全套引进进口设备、采用进口染化料助剂,实现高档次的产品定位,从试产就开始了轴染的实践,现将在生产中摸索的一些经验简作归纳,供国内专家参阅、指正。

色织灯芯绒

一、轴染的生产流程

工艺分析→投料→打样→松式整经→轴染→高压榨水→(预烘)浆纱→穿棕→织造

二、目前常用的经轴种类及适用品种对象(每个色)

1、¢220㎜:适用头份600-700根,布长500-2000m,重量≥20㎏;

2、¢226㎜:适用头份600-700根,布长500-4000m,重量≥20㎏;

3、¢250㎜:适用头份600-700根,布长500-10000m,重量≥20㎏。

针对不同的经轴,松式整经应配备相应的夹头。染机需配备相应的经轴架。

三、松式整经的生产要求(以我司¢226㎜的轴为例)

1、头份控制在600-700根;

2、重量控制在20㎏以上,最大值根据轴盘片直径不同而不同。

3、密度范围460-480g/dm3,要求左、中、右密度偏差小 ,控制在±2%以内。

4、轴两端的边纱张力宜调大一点,纱的成形保持适当交错,以防爆轴。

5、轴外纱的结头要理清,打活结,轴的标识要清,运输中严禁碰撞,沾污。

四、染色生产的要求

1、小样的浴比要与大样一致,尽量控制在1:10左右,最多不超过1:15,大样生产可采取全没或半没;

2、轴的装载要正反搭配,上、下密封要好;

3、染色采取全外流,开机启动泵速由小到大,逐步润湿,保证轴的上端有均匀的水珠冒出,主缸的压差控制在1Psi左右,最多不超过1.2Psi,防止爆轴出现;

4、轴染前处理完的检测指标:白度>75;毛效>10cm/30min;pH值呈中性;残余氧=0;含杂≤0.01%;成形良好。

5、染色完榨水四次,每次60S,控制含水率在100%左右;

6、染色出轴控制指标:与来样色差≥4.5级;缸差、缸内差≥4.5级;色牢度达标,色纱强力达标。

7、出轴分缸标识清楚,外包塑料纸,严防污染及风干印产生;

8、轴上浆纱的间隔时间不能超过24小时,防止色泽分层,对于一些特殊纱支及较敏感色,要求热风烘干后走下一道工序。

五、浆纱生产的要求

1、装轴注意搭配,不同缸号的尽量插开排;

2、颜色差异较大的最好分浆槽走,防止污染;

3、使用预湿或预烘,使经纱在上浆前保持基本一致的含水;

4、湿纱上浆时浆液的粘度及上浆的温度及轧辊的压力均有较严格的要求,要保证纱线的回潮及上浆率基本一致。

5、对于缺头份的极个别经纱色,也可做筒染,走单纱浆纱,整小轴直接上织机。

棉纱经轴染色技术是当今世界上先进的染色技术,棉色织行业由传统的绞纱染色进步到了筒子染色,至最先进的经轴染色。通常染厂具有年染纱能力3000吨,按每吨染纱费用1.2万元计算,全年染纱费用需3600万元,如果30%的产品采用经轴染纱技术,按综合节约30%计算,全年可节约成本324万元。

色织布和印染布出现问题的原因和面料印染瑕疵解决方法

色织物断纬的起因及预防

色织面料的前处理

关键字:色织面料,染纱工艺流程

上一篇: 针织物坯布的前处理

下一篇: 纺织面料知识:坯布检验指标及准备

我司最新供求报价信息 我司最新供求报价信息 |

灯芯绒产品展示中心 灯芯绒产品展示中心 |

盛鹏灯芯绒供求信息 盛鹏灯芯绒供求信息 |

灯芯绒产品目录 灯芯绒产品目录 |

灯芯绒面料产品中心 灯芯绒面料产品中心 |

灯芯绒面料的报价说明 灯芯绒面料的报价说明 |

盛鹏灯芯绒面料供应 盛鹏灯芯绒面料供应 |

灯芯绒面料价格 灯芯绒面料价格 |

盛鹏纺织灯芯绒面料报价说明 盛鹏纺织灯芯绒面料报价说明 |

盛鹏纺织灯芯绒面料付款说明 盛鹏纺织灯芯绒面料付款说明 |

盛鹏纺织灯芯绒面料订单货期说明 盛鹏纺织灯芯绒面料订单货期说明 |

盛鹏纺织灯芯绒面料采样打样说明 盛鹏纺织灯芯绒面料采样打样说明 |